Selectionner une pompe industrielle adaptée à son besoin n’a rien d’évident, pourtant quelques reperes concrets permettent d’éviter bien des déconvenues et de simplifier la vie des professionnels, que la mission concerne l’agroalimentaire, le traitement d’eau ou la gestion de fluides denses.

Les conseils qui suivent, axés autour des technologies centrifuge et volumétrique, mettent l’accent sur l’adéquation au fluide, la performance recherchée et la facilité de maintenance, tout en gardant à l’esprit la réalité du terrain et les exigences de fiabilité.

Résumé des points clés

- ✅ Choix de pompe adapté aux fluides et aux débits

- ✅ Distinction claire entre pompes centrifuges et volumétriques

- ✅ Importance de la maintenance et de la performance opérationnelle

Sommaire

Comparatif rapide : quel type de pompe choisir selon votre besoin ?

Avec la multitude de pompes disponibles, il n’est pas toujours simple de s’y retrouver entre centrifuge, volumétrique, radiale ou à piston : chaque technologie possède ses usages spécifiques.

Cela dit, quelques critères bien choisis aident à sélectionner rapidement la meilleure option.

Concrètement, la pompe centrifuge (aussi dite dynamique) convient principalement aux liquides peu chargés ou peu visqueux (eau, solvants) et aux debits soutenus.

À l’inverse, la pompe volumétrique se révèle idéale dès lors qu’il s’agit de fluides épais, visqueux ou contenant des particules, ou pour les situations réclamant un debit régulier sous forte pression.

On recommande souvent de ne pas négliger ce choix initial : la sélection inadaptée fait partie des trois plus fréquentes causes de panne prématurée en industrie.

| Type de pompe | À privilégier pour… | À éviter si… |

|---|---|---|

| Centrifuge (radiale, axiale, mixte) | Débits élevés, fluides peu visqueux, faible charge en particules, coût modéré, entretien facile | Fluide visqueux (>100 cP), besoin de débit très constant, risque de cavitation |

| Volumétrique (piston, membrane, engrenages…) | Fluides visqueux, abrasifs, chargés, dosage précis, forte pression | Débits très élevés (>300 m³/h), liquide très propre et non visqueux |

En pratique, pour un circuit d’eau claire à débit régulier, la pompe centrifuge reste un choix classique (plus de 60% des installations industrielles).

Mais force est de constater que, face à des boues, des emulsions ou des fluides alimentaires, la pompe volumétrique s’impose pour sa robustesse et son rendement.

Une ingénieure en usine rappelait récemment combien le bon choix dès l’installation évite des interventions constantes sur la maintenance.

Qu’est-ce qu’une pompe et à quoi ça sert ?

Derrière chaque pompe se cache cette nécessité universelle : acheminer un liquide ou augmenter la pression d’un fluide d’un endroit à un autre.

Ce geste, qu’on croise aussi bien à la cave qu’au laboratoire ou dans les grands sites de traitement des eaux, décline une multitude de variantes selon les usages.

Essentiellement, une pompe sert à :

- Déplacer un liquide d’un réservoir vers un autre, que ce soit de l’eau, du carburant, de l’huile ou même du lait.

- Créer de la pression dans un réseau (par exemple pour alimenter une machine ou acheminer un fluide à travers une tuyauterie).

- Réaliser un dosage précis ou une injection contrôlée (notamment en agroalimentaire, pharmacie, ou industrie chimique).

Certaines entreprises racontent que lors de la découverte d’une station d’épuration, ce sont les choix de pompes qui conditionnent chaque etape du process : véritables moteurs du bon fonctionnement industriel, elles agissent comme des “cœurs battants” invisibles.

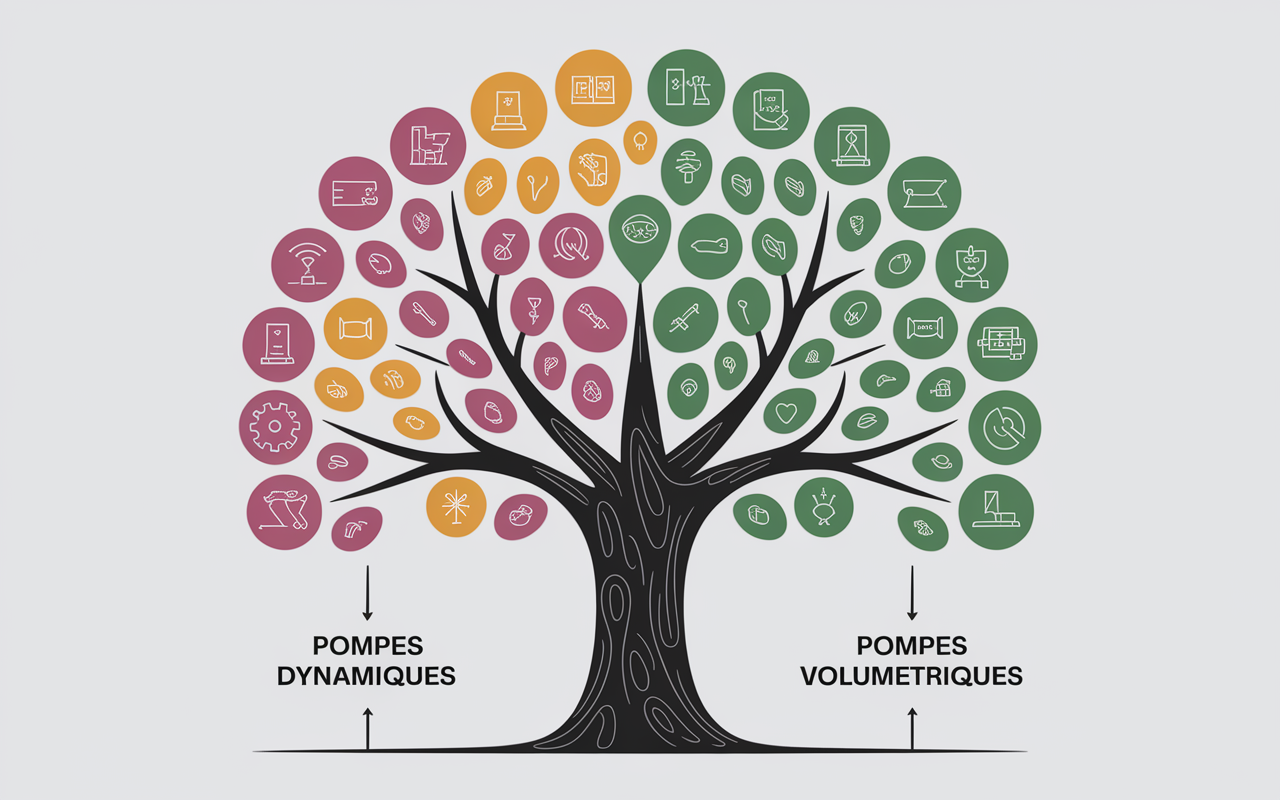

Grandes familles de pompes et sous-catégories

Du transvasement d’eau claire au déplacement de pâtes épaisses et chargées, les options mécaniques évoluent fortement.

On identifie principalement deux grandes familles : les pompes dynamiques (centrifuges) et les pompes volumétriques, chacune proposant différents sous-types et adaptations.

1. Pompes dynamiques (centrifuges)

Dans ce principe, tout repose sur la rotation d’une roue pour transmettre de l’énergie au fluide.

Les modèles les plus courants se déclinent ainsi :

- Radiales – adaptées à la pression, souvent mises en œuvre dans les réseaux d’eau ou les relevages.

- Axiales : efficaces pour obtenir des débits élevés avec une pression réduite (stations de pompage, circuits d’irrigation).

- Mixtes– cherchent le compromis entre débit et pression, utilisées par exemple en chimie ou dans le traitement des eaux usées.

Ces pompes atteignent sans difficulté des débits de plusieurs centaines de m³/h lorsqu’on travaille avec des fluides relativement “propres”.

La plupart des exploitants de station de traitement d’eau basent leur installation là-dessus.

2. Pompes volumétriques

Ici, le principe consiste à déplacer un volume de fluide par un mouvement mécanique (piston, membrane, engrenages, vis, lobes, etc.).

Cette méthode donne accès à des fluides particulièrement denses ou chargés, là où la centrifuge atteint ses limites.

- Pompes alternatives (piston/diaphragme) : réputées pour leur précision de dosage et capables de supporter de très fortes pressions (jusqu’à 1000 bars dans certaines applications médicales ou chimiques).

- Pompes rotatives (vis, palettes, engrenages, lobes) : capables de traiter des fluides visqueux, colles, boues ou même des préparations alimentaires épaisses.

Leur principal atout demeure la garantie d’un débit stable, même si la vitesse maximale reste régulièrement inférieure à celle des modèles centrifuges.

Il arrive qu’un fabricant recommande une pompe à lobes pour transférer du miel, là où une centrifuge échouerait : une option envisageable qui change la donne sur le rendement et la propreté du transfert.

Principaux critères techniques de sélection

Avant de choisir une pompe, quelques questions ciblées s’imposent.

C’est en affinant ces parametres que l’on évite les erreurs de casting et les surcoûts inutiles :

S’adapter à la nature du fluide

Un liquide limpide et léger (par exemple eau ou carburant) s’accommode généralement d’une pompe centrifuge.

Mais pour les fluides epais, abrasifs ou contenant des solides tels que la pâte à papier, le béton ou le chocolat, la volumétrique devient incontournable.

Pour aller à l’essentiel :

- Viscosité supérieure à 100 cP – privilégier le volumétrique.

- Présence de solides de > 2 mm ou charge élevée : technologies à lobes ou à vis recommandées.

Un responsable de production evoquait sa mésaventure : pompe sous-dimensionnée sur un fluide dense, usée en quelques mois… et les frais de remplacement qui suivent.

Performance attendue (débit & pression)

Les centrifuges gèrent sans souci des débits conséquents (jusqu’à 500 m³/h), mais n’offrent qu’une pression modérée, tandis que les volumétriques peuvent grimper à plus de 1000 bars sur certains modèles à piston, mais leur débit reste limité.

Ajoutons que la mention de « débit nominal » affichée par un fabricant suppose que la pompe fonctionne justement dans sa zone optimale, selon la fameuse courbe caractéristique : c’est là où beaucoup s’égarent.

Autres critères déterminants

- Cavitation/NPSH : problème crucial sur les modèles centrifuges, surtout si l’aspiration s’avère délicate ou la hauteur d’eau faible.

- Facilité d’entretien : une maintenance simplifiée (par exemple une pompe à membranes facilement démontables) fait gagner beaucoup de temps sur les arrêts de ligne.

- Coût total sur 5 ans : hormis l’achat initial, le poste énergie peut atteindre entre 55 et 65% du coût d’usage d’une pompe industrielle.

Une formatrice technique conseille de réfléchir au “cycle de vie” et pas seulement au prix d’acquisition.

En réalité, ce sont bien la maintenance et la consommation qui pèsent le plus à moyen terme.

Comparatif avantages/inconvénients par type de pompe

Voici une synthèse visuelle à consulter en un clin d’œil pour arbitrer votre choix :

| Critère | Centrifuge | Volumétrique |

|---|---|---|

| Débit | Élevé (jusqu’à 500 m³/h+) |

Modéré (souvent < 150 m³/h) |

| Pression max. | Faible à modérée (rarement > 20 bars) |

Élevée (jusqu’à 1000 bars pour le piston) |

| Viscosité | Faible (eau, huile légère…) | Forte, boues, liquides épais |

| Sensibilité à la cavitation | Élevée (vigilance sur NPSH) | Faible/modérée |

| Coût d’exploitation | Économique (énergie, entretien réduit) | Modéré à élevé (pièces d’usure, énergie) |

| Fluides abrasifs/chargés | À éviter | Adaptées |

| Maintenance | Simple (peu de pieces, vidange régulière) | Plus complexe (joints, kits d’entretien…) |

On constate régulièrement qu’en conditionnement alimentaire, le passage d’une pompe centrifuge à un modèle volumétrique à lobes entraîne jusqu’à 40% de pertes en moins sur les produits transférés (comme pour le yaourt, qui n’est plus émulsionné ni aspiré dans les joints “au passage”).

Un détail qui peut tout changer sur une ligne !

Applications types selon l’industrie, le fluide, la contrainte

Le contexte d’application détermine logiquement le choix final. Quelques points de repère pour y voir plus clair :

- Traitement d’eau, irrigation : privilégier centrifuge radiale ou mixte, idéale pour les gros débits et les fluides légers.

- Agroalimentaire, cosmétique : opter pour une volumétrique à lobes ou à vis, qui respecte la texture, s’adapte à la viscosité et évite la dégradation du produit.

- Industrie chimique, dosage : technologie volumétrique à piston ou membrane, qui assure précision, résistance à la corrosion et pression élevée.

- Bâtiment, relevage d’effluents chargés : volumétrique à vis ou mono-vis, parfaite pour le passage de solides et la préservation des caractéristiques du fluide.

Un dernier point à noter : pour les enjeux d’économie d’énergie, les nouvelles pompes électriques à double membrane QUANTM peuvent jusqu’à 80% d’économies par rapport aux modèles standards (source : retours d’expérience clients Graco, 2023).

Cas pratiques, FAQ et checklist méthodo

Une hésitation subsiste ? Des interrogations reviennent régulièrement lors des accompagnements industriels :

Quelle différence majeure entre une pompe centrifuge et une pompe volumétrique ?

La centrifuge utilise la rotation et la force centrifuge, idéale pour les liquides simples et les gros débits.

La volumétrique transfère à chaque tour un volume constant, convenant ainsi aux fluides plus épais ou chargés, même sous forte pression.

Certains professionnels rappellent que c’est la “nature du fluide” qui décide – et non le seul debit ou prix.

Quel type de pompe pour liquides visqueux, abrasifs ou mixtes ?

On privilégie les modèles volumétriques rotatifs (vis, lobes, mono-vis) ou alternatifs (membrane/piston), ajustés selon la composition et l’abrasivité du fluide (revêtement, joints).

Quels sont les critères objectifs pour choisir une pompe adaptée ?

- Analyser la nature du fluide (viscosité, présence de solides, potentielle corrosivité).

- Définir la plage de débit et la pression recherchée.

- Accepter la variation ou non du débit (régulier ou fluctuant ?).

- Considérer l’environnement d’installation : espace, accessibilité, nuisances sonores.

- Intégrer le budget complet : achat, coût énergétique et maintenance.

- Délimiter le fluide à pomper (en notant les particularités type temperature ou présence de particules).

- Vérifier le débit minimal et la pression attendus.

- Choisir un modèle dont la courbe de fonctionnement correspond à la plage cible, sous peine de contre-performances.

- Anticiper l’entretien (fréquence, coût, accès).

- Examiner la compatibilité avec l’automatisation et l’intégration dans le process existant.

Quelles sont les erreurs fréquemment rencontrées ?

- Dimensionner trop juste pour les débits extrêmes : la pompe risque de mal fonctionner et d’être rapidement hors service.

- Minimiser la viscosité (ou la surestimer… ce qui conduit à des corrections inopinées en atelier).

- Balancer le risque de cavitation – véritable épouvantail pour la centrifuge : attention au NPSH.

Un spécialiste en maintenance industrielle cite le cas d’une PME qui, après avoir remplacé 3 pompes en moins de deux ans, a fini par réaliser que la viscosité réelle du fluide avait été relativement sous-estimée…

Bilan : 24% de rendement perdu, et des pièces d’usure doublant la facture.

Ressources, outils et accompagnement pour aller plus loin

Il vaut la peine de s’appuyer sur quelques ressources clés ou de solliciter un regard d’expert, car le choix d’une pompe technique conditionne bien plus qu’on ne le croit :

- Guide technique complet à télécharger (PDF récapitulatif, arbre de décision, courbes de fonctionnement)

- Simulateur interactif en ligne : sélection par secteur et contraintes spécifiques

- Accès à un expert pour les cas complexes (contact direct, forum ou hotline pour analyse technique approfondie)

- Vidéos courtes en démonstration : installation, maintenance, explication des courbes de performance

Dernier conseil : en sécurisant le choix d’une pompe, on facilite aussi le travail des opérateurs qui interviendront en maintenance, reduisant ainsi le risque d’arrêts non planifiés et de gaspillages inutiles.

À vous de miser sur une démarche “gagnant-gagnant” – le recours à la communauté ou l’appui d’un technicien spécialisé demeure précieux, et toutes les questions méritent d’être posées, car une panne mal anticipée pèse parfois très lourd sur le bilan d’exploitation.

Mis à jour le 3 novembre 2025